UNER NOTICIAS dialogó con Diego Campana, Decano de la Facultad de Ingeniería y director del Proyecto “Desarrollo y prototipado de bioimplantes forjados”* perteneciente a la Facultad de Ingeniería de nuestra Universidad, un proceso destinado a bio-implantes, muy poco desarrollado en nuestro país.

-¿Qué objetivo persigue la investigación?Se busca generar el conocimiento necesario para implementar procesos de fabricación de bioimplantes mediante forjado y lograr productos que cumplan con los estándares y normas nacionales, en una primera etapa, e internacionales como objetivo a largo plazo. Aunque el proceso de forja no es novedoso en el país, se encuentra muy poco desarrollado para el caso de bio-implantes, puesto que se requiere un ajuste particular del mismo principalmente por la especificidad de los materiales usados -aleaciones metálicas especiales.

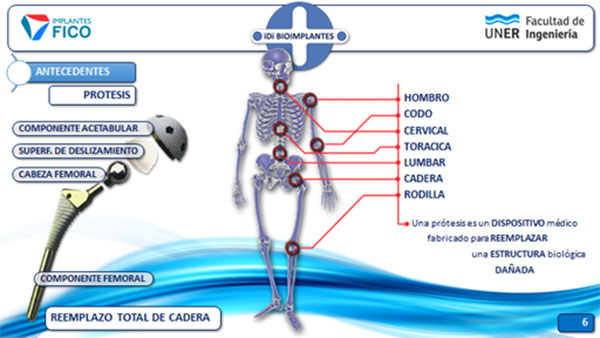

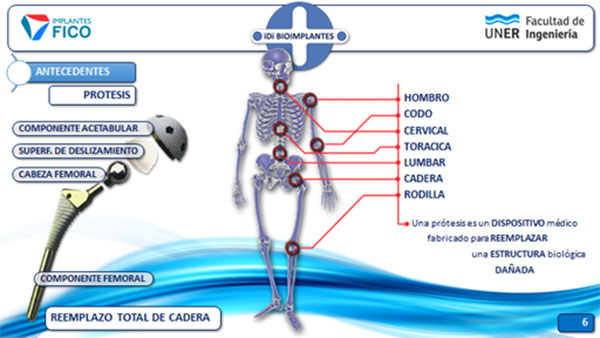

-Un procedimiento significativo que acompañaría el implante…Precisamente, no es sólo diseñar el implante con su sistema y herramental quirúrgico asociado, sino también esbozar el proceso de fabricación asociado como forjado, mecanizado, pulido y acabo final. De los procesos mencionados, el forjado es la parte más sensible, puesto que de él dependen mucho las propiedades mecánicas que tendrá el producto final. En este proyecto se plantea el diseño y desarrollo de un implante de cadera fabricado mediante el proceso de forjado, lo cual permitiría que el implante alcance los requerimientos mecánicos solicitados por la normativa vigente.

-¿Los implantes para que cirugías están pensado?La investigación está pensada inicialmente para el desarrollo de implantes en artroplastía total de cadera, pero una vez desarrollado el proceso de fabricación, se podrán usar para otros tipos de implantes en hombro y rodilla por ejemplo.

Nota: los procesos de diseño de productos de vanguardia, constituyen en la actualidad un conjunto de tareas de ingeniería que involucran conocimientos altamente específicos en cada etapa: análisis de requerimientos, diseño y desarrollo, fabricación de prototipos, ensayos y fabricación del producto final.

-¿Qué etapas conlleva la investigación?Se realiza primero un análisis de requerimientos y se definirá un diseño básico sobre el cual comenzar a trabajar. Este diseño será perfeccionado con un análisis asistido mediante modelado. Para ello, actualmente se cuenta con herramientas de simulación computacional, que pueden crear experiencias o ensayos virtuales con los cuales se evalúan aspectos funcionales claves del diseño y del proceso, permitiendo una optimización de los mismos por una fracción del costo y tiempo que tomaría implementarlos en la realidad. Una vez acotado el espectro de los posibles modelos y procesos de fabricación, se procederá a la fabricación de prototipos, los cuales serán sometidos a ensayos para evaluar los mismos frente a la normativa vigente. En caso de éxito, se podría entonces proceder a realizar pruebas de campo y clínicas, aunque éstas inicialmente están fuera del alcance del presente proyecto.

-¿Cuál sería la realidad hoy de los implantes en nuestro país?Los implantes para reemplazo total o parcial de articulaciones, requieren muy altos estándares de calidad en cuando a materiales y sus propiedades mecánicas, para evitar fallas post-implantación. Además, su vida útil idealmente debería ser mayor a la expectativa de vida del paciente implantado, para evitar nuevas cirugías.

Puesto que actualmente se colocan en personas cada vez más jóvenes, los requerimientos son cada vez mayores en cuando a resistencia a la fatiga y durabilidad. Los implantes de tipo metálico como las aleaciones de acero y titanio, deben ser fabricados mediante procesos de forjado para alcanzar dichos requerimientos. El proceso no es reemplazable por otra tecnología, al menos al presente, la cual es de difícil acceso en la Argentina y no está bien desarrollada para estos productos. Por ello, los elementos que se comercializan en Argentina son importados, con los consecuentes problemas asociados de disponibilidad y costo. En tal sentido, la temática del proyecto constituye un asunto estratégico en cuestiones de salud pública que, resuelta satisfactoriamente, redundará en un gran beneficio social.

-¿Se puede afirmar que en Argentina no se conocen experiencias con procesos de forjado para bioimplantes?En el ámbito nacional no hay conocimiento desarrollado sobre estos procedimientos en bioimplantes. Los motivos son diversos pero se pueden mencionar, por ejemplo, la escala de los procesos de forja actualmente instalados, el caso de la industria automotriz, los cuales están pensados para un volumen de producción mucho mayor que el requerido para implantes. Como es lógico, el volumen de negocios en estas industrias es mayor magnitud que el de implantes, y por ende existe poco o nulo interés por parte de los propietarios de forjas en adecuar su producción a la industria biomédica. La apuesta entonces es desarrollar un proceso de forjado en una escala adecuada para nuestros propósitos. Para esto se requiere no sólo adquirir el equipamiento apropiado para el forjado, sino también desarrollar y adquirir el conocimiento sobre el proceso productivo específico, que permita que el implante adquiera las características mecánicas requeridas.

-Surge un trabajo integrado desde la Facultad de Ingeniería con Implantes Fico Alemana (IFA)…

-Surge un trabajo integrado desde la Facultad de Ingeniería con Implantes Fico Alemana (IFA)… Efectivamente, IFA dispone de un departamento de desarrollo con gran experiencia en innovación de implantes con certificación nacional. La incorporación de tecnología de punta, sumada a los equipos de trabajo altamente capacitados, ha dado como resultado nuevos productos de características únicas en el mercado local e internacional. Se han desarrollado líneas de producto para cadera y rodilla, artroscopia, trauma y extremidades y columna. Específicamente en el tema de columna, se generó un sistema de prótesis que otorga mayor movilidad y evita los dolores de piernas y espalda que provocan las prótesis fijas.

Los implantes se producen en la Argentina, empleando una combinación de nuevos materiales y diseños dinámicos que resultan en un producto con un costo inferior al de las prótesis importadas. Esto muestra un compromiso de la empresa con el mercado y las necesidades locales. Sin embargo, los desarrollos actuales están guiados por los productos de referencia importados. Esta estrategia acorta los tiempos de producción y reduce los riesgos, pero como desventaja, limita el proceso de innovación. La Facultad, por otro lado, es una institución pionera a nivel latinoamericano en la formación de ingenieros biomédicos de reconocida capacidad, que ocupan puestos destacados en empresas nacionales, internacionales y el gobierno. Cuando IFA pensó en innovación, pensó en la FI-UNER como su socio con mejor potencial. A través de la unión IFA-UNER se busca establecer un vínculo aún más focalizado en las necesidades y problemáticas del mercado nacional, cuyo objetivo es brindar soluciones concretas.

Datos: Según un informe aportado por la empresa IFA S.A., se registran en Argentina un total aproximado de 30.000 casos de reemplazos articulares por año (7500 caderas, 15000 rodillas y 7500 hombros), de los cuales el 50% es cubierto por el segmento público y el resto por obras sociales o empresas de medicina prepagas privadas. El número total de reemplazos es importante, porque aunque este proyecto está focalizado en cadera, se espera que la experiencia adquirida permita la innovación futura en otras opciones, especialmente en hombro. En lo que respecta al implante de cadera de tallo pulido espejo de revisión, no existen opciones a nivel nacional y todos los productos son importados. El objetivo final es lograr un producto de fabricación local, que idealmente pueda ser colocado en el mercado a un precio 50% menor pero con calidad comparable a sus pares importados.

*Proyecto de Desarrollo Tecnológico y Social (PDTS); reconocido en el Banco Nacional de Proyectos de Desarrollo Tecnológico y Social

Contacto: Diego Campana

dcampana@ingenieria.uner.edu.ar